CONFECȚAREA NIsipului pietricelelor de râu

IEȘIRE DE DESIGN

Conform nevoilor clientului

MATERIAL

Pietricele de râu

APLICARE

Este potrivit pentru aplicații de construcții în beton de ciment, beton asfaltic și diverse soluri stabilizate, precum și pentru aplicații de inginerie de autostrăzi în drumuri, tunel, pod și canalizare etc.

ECHIPAMENTE

Concasor cu con, mașină de făcut nisip, spălător de nisip, alimentator vibrator, sită vibrantă, transportor cu bandă.

INTRODUCEREA PIETRILELOR

Pietrișul, un fel de piatră naturală, provine în principal din muntele de pietriș, care este ridicat din albia antică din cauza mișcării scoarței terestre cu milioane de ani în urmă.Formarea pietricelei suferă extrudarea și frecarea continuă a apei curgătoare și a inundațiilor.Pietrișul este de obicei neted sub acțiunea valurilor și a apei curgătoare și îngropat sub suprafața pământului cu nisip.

Resursa de pietricele de râu din China este abundentă, principala compoziție chimică a pietrișului este dioxidul de siliciu, în al doilea rând, este compusă din cantități mici de oxid de fier și oligoelemente, cum ar fi mangan, cupru, aluminiu, magneziu și compus, are caracteristici de piatră naturală de calitate dură, compresie, rezistență la uzură și anticoroziune, este un material ideal pentru aplicarea în construcții.În prezent, linii de producție de pietriș de nisip sunt construite în mod continuu în toată țara, care garantează furnizarea de agregate de calitate pentru proiectele naționale de construcții.

PROCESUL DE BAZĂ AL INSTANȚEI DE FACERE A NIsipului de pietricele

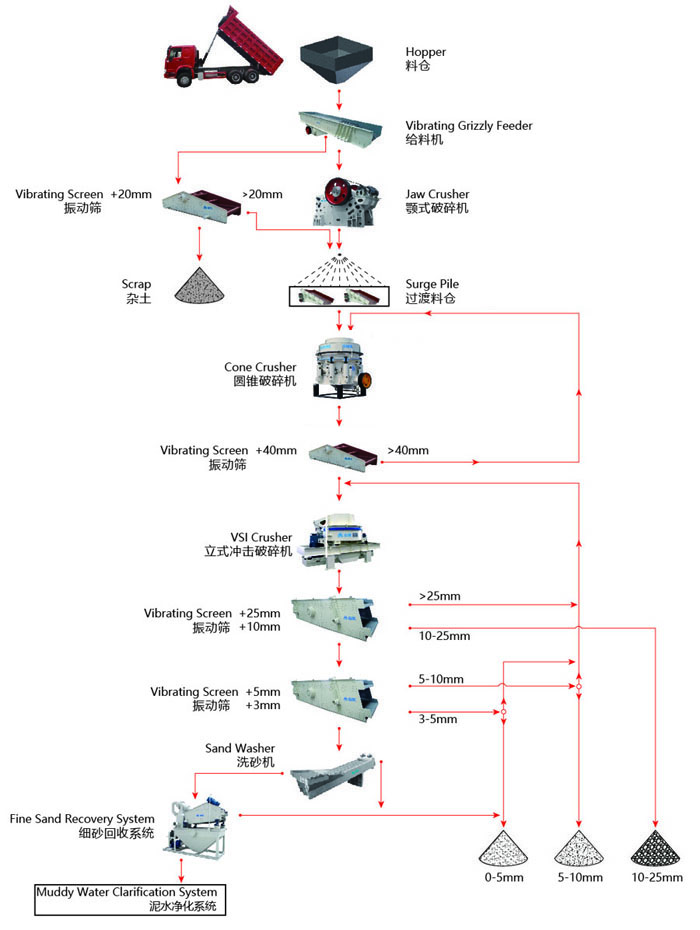

Procesul de fabricare a nisipului pietricelelor este împărțit în patru etape: zdrobire grosieră, zdrobire medie fină, fabricare nisip și cernere.

Prima etapă: zdrobirea grosieră

Pietricelele aruncate de pe munte sunt alimentate uniform de alimentatorul vibrant prin siloz și transportate la concasorul cu falci pentru zdrobire grosieră.

A doua etapă: mediu spart

Materialele zdrobite grosier sunt cernute prin sită vibrantă și apoi transportate de un transportor cu bandă la concasorul cu con pentru o zdrobire medie.Pietrele zdrobite sunt transportate către sita vibrantă printr-un transportor cu bandă pentru a cerne diferite specificații ale pietrelor.Pietrele care îndeplinesc cerințele dimensiunii particulelor clientului sunt transportate către grămada de produs finit prin transportorul cu bandă.Concasorul cu con zdrobește din nou, formând un ciclu de circuit închis.

A treia etapă: fabricarea nisipului

Materialul zdrobit este mai mare decât dimensiunea ecranului cu două straturi, iar piatra este transportată către mașina de fabricare a nisipului prin transportorul cu bandă pentru zdrobire și modelare fină.

A patra etapă: screening

Materialele fin sfărâmate și remodelate sunt cernute cu sită circulară vibrantă pentru nisip grosier, nisip mediu și nisip fin.

Notă: Pentru pulberea de nisip cu cerințe stricte, în spatele nisipului fin se poate adăuga o mașină de spălat nisip.Apa uzată evacuată din mașina de spălat cu nisip poate fi recuperată prin dispozitivul de reciclare a nisipului fin.Pe de o parte, poate reduce poluarea mediului și, pe de altă parte, poate crește producția de nisip.

CARACTERISTICA INTRODUCEREA INSTANȚEI DE FACERE A NIsipului de pietricele de râu

Linia de producție de fabricare a nisipului are caracteristicile unei configurații rezonabile, automatizare ridicată, cost de operare scăzut, viteză mare de zdrobire, economisire de energie, protecție a mediului, capacitate mare și întreținere ușoară, nisipul fabricat este conform standardului național pentru nisip de construcție, granulație uniformă, excelent dimensiunea particulelor, bine gradată.

Echipamentele liniei de producție de fabricare a nisipului sunt configurate în conformitate cu specificațiile și producția, precum și cu aplicarea nisipului, oferim soluție și suport tehnic și proiectăm procesul în funcție de locul de producție al clientului, depunem toate eforturile pentru a oferi cea mai rezonabilă și economică linie de producție pentru clienți.

Descriere tehnica

1. Acest proces este proiectat în funcție de parametrii furnizați de client.Această diagramă de flux este doar pentru referință.

2. Construcția efectivă trebuie ajustată în funcție de teren.

3. Conținutul de noroi al materialului nu poate depăși 10%, iar conținutul de noroi va avea un impact important asupra producției, echipamentului și procesului.

4. SANME poate oferi planuri de proces tehnologice și suport tehnic în funcție de cerințele reale ale clienților și poate proiecta, de asemenea, componente de susținere non-standard în funcție de condițiile reale de instalare ale clienților.