आजकल, रेत उद्योग की विकास संभावनाएं बेहतर और बेहतर होती जा रही हैं, जिससे अधिक से अधिक लोग लाइन में निवेश कर रहे हैं, और रेत फैक्ट्री उत्पादन लाइन में निवेश करना बहुत महत्वपूर्ण है।कोल्हू का चयन करते समय, कुचली गई सामग्री के प्रकार, कठोरता, कण आकार, उत्पादन और निर्माण स्थल पर पूरी तरह से विचार किया जाना चाहिए।

1. सामग्री की कठोरता

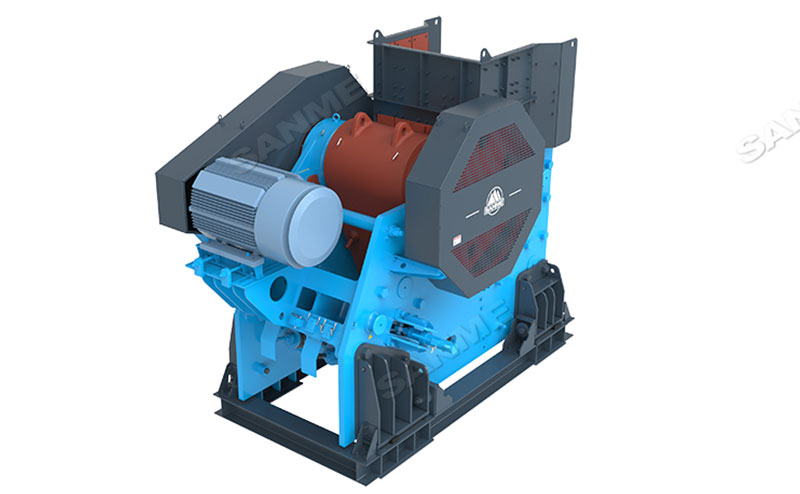

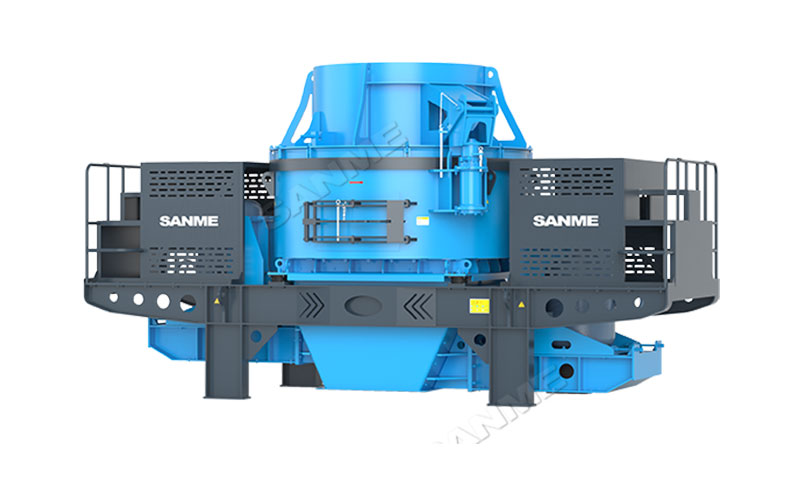

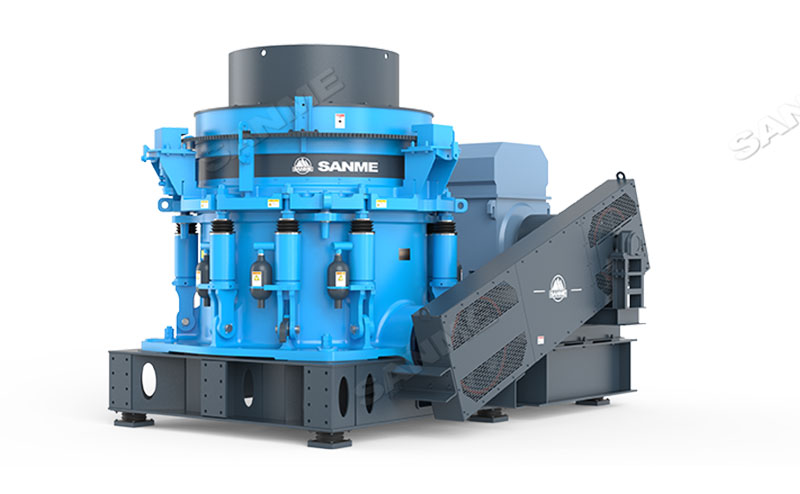

विभिन्न प्रकार की सामग्रियों में अलग-अलग कठोरता होती है, सामान्य परिस्थितियों में, कठोरता जितनी अधिक होगी, कुचलने में कठिनाई गुणांक उतना ही अधिक होगा।कठोर या मध्यम कठोर पत्थर को कुचलने के लिए, प्राथमिक कुचलने वाले उपकरण के रूप में जबड़े को कुचलने वाले उपकरण को चुनना उचित है, कठोर या नरम पत्थर को कुचलने के लिए, आप सीधे शंकु, काउंटर या हथौड़ा कोल्हू का चयन कर सकते हैं।2. सामग्री के विनिर्देश यदि सामग्री का आकार बड़ा है, तो जबड़े कोल्हू का उपयोग प्राथमिक क्रशिंग के रूप में किया जा सकता है;जब पत्थर का आकार छोटा होता है और इसे एक निश्चित स्तर के पत्थर से बनाने की आवश्यकता होती है, तो एक संयुक्त कुचलने और स्क्रीनिंग उपकरण का चयन करना आवश्यक होता है, जैसे कि जबड़े कोल्हू और एक शंकु या एक पलटवार से बना एक संयुक्त कुचलने वाला उपकरण। प्रकार और एक हथौड़ा कोल्हू।

2. सामग्री की नमी

सामग्री में पानी की मात्रा भी कोल्हू की पसंद को प्रभावित करेगी, जब पानी की मात्रा बहुत अधिक होगी, तो महीन दाने वाली सामग्री नमी में वृद्धि और मोटे दाने वाली सामग्री पर चिपक जाएगी, जिससे चिपचिपाहट बढ़ जाएगी। सामग्री, निर्वहन गति को कम कर रही है, जिससे उत्पादकता में गिरावट आई है।गंभीर मामलों में, यह डिस्चार्ज पोर्ट में रुकावट का कारण भी बनेगा, जिससे सामान्य उत्पादन प्रभावित होगा।

3. अयस्क अपघटन की डिग्री

अयस्क के अपघटन की डिग्री सीधे कोल्हू की उत्पादकता को प्रभावित करती है, क्योंकि अयस्क टूटने पर दरार तल के साथ टूटना आसान होता है, इसलिए अयस्क को कुचलने से, कोल्हू की उत्पादकता घने को कुचलने की तुलना में बहुत अधिक होती है अयस्क की संरचना.

4. आने वाली और बाहर जाने वाली सामग्रियों का कण आकार

आने वाली और बाहर जाने वाली सामग्रियों के कण आकार का उपयोग आवश्यक क्रशिंग उपकरण के प्रकार और क्रशिंग स्तर को निर्धारित करने के लिए किया जाता है।यदि कुचली गई सामग्री में मोटे कणों (डिस्चार्ज पोर्ट के आकार से अधिक) की मात्रा अधिक है या सबसे बड़े अयस्क फ़ीड ब्लॉक का फ़ीड पोर्ट की चौड़ाई से अनुपात बड़ा है, तो क्रशर को क्रशिंग अनुपात प्राप्त करने की आवश्यकता होती है ( कुचलने से पहले सामग्री के कण आकार और कुचलने के बाद सामग्री के कण आकार का अनुपात बड़ा है, इसलिए उत्पादकता कम हो जाती है।यदि कुचली गई सामग्री के महीन कण की मात्रा (अयस्क डिस्चार्ज पोर्ट के आकार के करीब या उससे कम) बड़ी है या अयस्क फीड पोर्ट की चौड़ाई के लिए सबसे बड़े अयस्क फ़ीड ब्लॉक का अनुपात छोटा है, तो क्रशिंग अनुपात होना चाहिए हासिल किया जा सके, इसलिए उत्पादकता में तदनुसार सुधार होता है।यदि फ़ीड कण का आकार बड़ा है और डिस्चार्ज कण का आकार छोटा है, तो अक्सर दो-चरण क्रशिंग या मल्टी-स्टेज क्रशिंग आवश्यक होती है, और यदि टूटी हुई सामग्री का कण आकार छोटा होता है, तो आमतौर पर बहु-स्तरीय क्रशिंग आवश्यक नहीं होती है कुचलना.

5. आउटपुट आवश्यकताएँ

क्रशिंग उपकरण निर्धारित करने के लिए आउटपुट आवश्यकता एक महत्वपूर्ण संकेतक है, आउटपुट आवश्यकता जितनी अधिक होगी, क्रशिंग उपकरण के विनिर्देश उतने ही बड़े होंगे, और संबंधित इनपुट और आउटपुट में वृद्धि होगी।

6. निर्माण स्थल

निर्माण स्थल की विशिष्ट स्थिति क्रशर उपकरण के चयन को प्रभावित करने वाला सबसे प्रत्यक्ष कारक है, जैसे निर्माण स्थल का आकार, क्रशिंग उपकरण का विशिष्ट स्थान इत्यादि।

You are trustworthy, if you have any questions, welcome to call Shanghai Shanmei shares: 021-5820-5268 Shanghai Shanmei official website (www.shsmzj.com) Email: inf@sanmecorp.com, our technical manager will be online for you to answer.