600-700 TONNI TUNNIS GRANIITKRUUSA TOOTMISLIINI ANDMED

DISAINVÄLJUND

600-700 TPH

MATERJAL

Kõvade kivimimaterjalide, nagu basalt, graniit, ortoklass, gabro, diabaas, dioriit, peridotiit, andesiit ja rüoliit, jäme, keskmine ja peen purustamine.

RAKENDUS

Hüdroenergia, maanteede, linnaehituse ja muudes tööstusharudes kasutatavate rakenduste jaoks saab valmistoote osakeste suurust kombineerida ja klassifitseerida vastavalt kasutajate erinevatele vajadustele

SEADMED

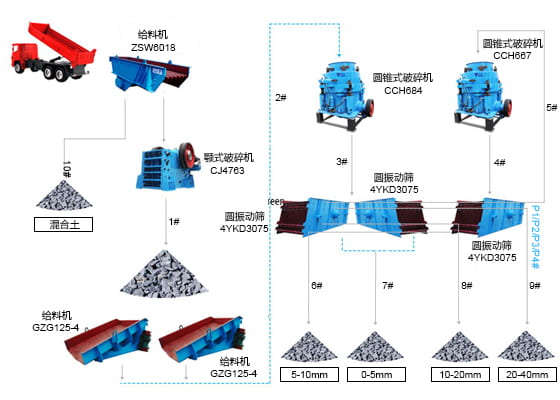

Vibreeriv söötur, lõualuu purustaja, hüdrauliline koonuspurusti, vibreeriv ekraan, lintkonveier

PÕHIPROTSEDUUR

Põhiprotsessi kivi suunatakse vibratsioonisööturi abil ühtlaselt lõualuupurustisse jämedaks purustamiseks, jämedalt purustatud materjal saadetakse lintkonveieri abil jämedalt purustatud koonusesse edasiseks purustamiseks, purustatud materjal transporditakse sõelumiseks vibreerivale sõelale, ning valmistoote osakeste suuruse nõuetele vastav materjal transporditakse lintkonveieriga valmistoote hunnikusse;Materjal, mis ei vasta valmistoote osakeste suuruse nõuetele, puruneb vibreeriva ekraani tagastamisel või peeneks purustatud koonilisel purustatud töötlemisel, moodustades suletud ahela tsükli.Valmistoodete granulaarsust saab kombineerida ja liigitada vastavalt kasutajate vajadustele.

| seerianumber | nimi | tüüp | võimsus (kw) | number |

| 1 | vibraatori söötja | ZSW6018 | 37 | 1 |

| 2 | lõualuu purustaja | CJ4763 | 250 | 1 |

| 3 | rippuv söötja | GZG125-4 | 2x2x1,5 | 2 |

| 4 | hüdrokoonpurusti | CCH684 | 400 | 1 |

| 5 | hüdrauliline koonusemurdja | CCH667 | 280 | 1 |

| 6 | vibreeriv ekraan | 4YKD3075 | 3x30x2 | 3 |

| seerianumber | laius (mm) | pikkus (m) | nurk (°) | võimsus (kw) |

| 1# | 1400 | 20 | 16 | 30 |

| 2# | 1400 | 10+32 | 16 | 37 |

| 3/4# | 1200 | 27 | 16 | 22 |

| 5# | 1000 | 25 | 16 | 15 |

| 6-9# | 800 (neli) | 20 | 16 | 11x4 |

| 10# | 800 | 15 | 16 | 7.5 |

| P1-P4# | 800 | 12 | 0 | 5.5 |

Märkus: see protsess on ainult viitamiseks, kõik joonisel olevad parameetrid ei esinda tegelikke parameetreid, lõpptulemus on erinev sõltuvalt kivi erinevatest omadustest.

Tehniline kirjeldus

1. See protsess on kavandatud vastavalt kliendi antud parameetritele.See vooskeem on ainult viitamiseks.

2. Tegelikku konstruktsiooni tuleks kohandada vastavalt maastikule.

3. Materjali mudasisaldus ei tohi ületada 10% ja mudasisaldusel on oluline mõju väljundile, seadmetele ja protsessile.

4. SANME suudab pakkuda tehnoloogilisi protsessiplaane ja tehnilist tuge vastavalt klientide tegelikele nõudmistele, samuti saab projekteerida mittestandardseid tugikomponente vastavalt klientide tegelikele paigaldustingimustele.